IPC关于烘烤新标准的解读

发布时间:2013年01月02日 点击数:

IPC关于烘烤新标准的解读

湿度敏感器件(MSD)的受潮后处理,相信大部份厂家都会选择参照IPC/JEDEC J-STD-033标准中关于湿敏器件烘烤标准对受潮器件进行处理。但细心的同仁们会发现,IPC/JEDEC J-STD-033标准的2007版跟1999版中,对于烘烤的标准却有些许不同。

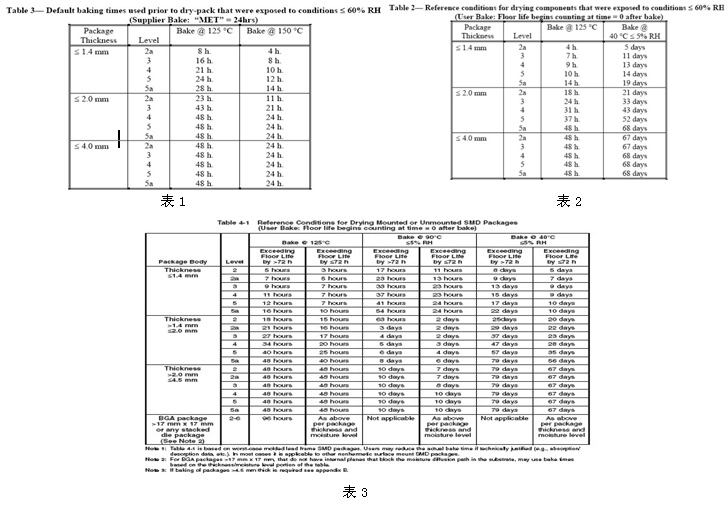

首先让我们来了解IPC/JEDEC J-STD-033关于烘烤的标准。在1999年版本中(表1,表2),先是将所需烘烤的MSD根据芯片的厚度分成三种厚度等级,分别是≤1.4mm,≥1.4mm且≤2.0mm,及≥2.0mm。每一厚度等级再根据不同的湿敏等级而决定不同的烘烤时间。在标准中,随着MSD等级的增加,受潮后的MSD的烘烤时间也逐级增加。这也是在所有的IPC/JEDEC标准中共有的规律,也是由MSD的自身属性决定的。此外,值得注意的是,在1999年版本中,还规定了MSD在150℃条件下的烘烤时间(表2)。

而在2007年版本的IPC/JEDEC J-STD-033(表3)中,对于MSD受潮后的烘烤除湿,更进一步详细提出除125℃烘烤以处的中低温烘烤除湿条件—90℃+≤5%RH与40℃+≤5%RH.而且也摒弃了之前版本中对于150℃条件的烘烤(表2).由此可看出,随着对MSD烘烤的进一步了解,大家也慢慢了解了温度对于烘烤除湿的重要性。特别是对于中低温烘烤,IPC/JEDEC标准详细规定了每个湿敏等级及厚度等级之下,对应的除湿烘烤时间。

但从表3看出,MSD的中低温烘烤时间(90℃+≤5%RH与40℃+≤5%RH)却相对于以往常用的125℃或是150℃的烘烤时间,却增加了不少。烘烤的效率降低了,但为什么却会让IPC如此重视呢?

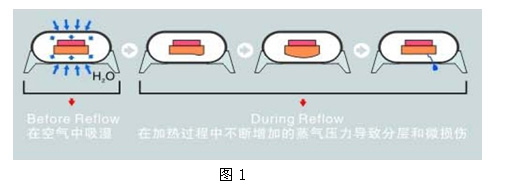

先让我们来看看MSD的受潮损坏过程(如图1),MSD先是在空气中吸湿,之后在Reflow过程中,MSD内部的水汽汽化蒸发而导致内部压力骤增而导致MSD内部变形导致分层和微损伤,更严重的情况是延伸到MSD表面的微裂纹及“爆米花”现象。

MSD内部汽化的原因是由于Reflow的高温而导致MSD内部水汽蒸发。MSD受潮后主要的损坏原因是水汽汽化。而100℃正是水的沸点,在温度超过100℃后,水汽的汽化现象急剧增加。

其次,温度越高,对MSD老化越严重,在此也不对此问题进行过多讲解。相信很多同仁都了解。

再者,一些MSD料带及料盘都不适合有用于高温烘烤,目前也有不少工厂是先把物料拆下之后再进行烘烤,烤完后再进行MSD放置,此法更是耗时且效果并不是非常好。

所以,IPC/JEDEC J-STD-033B新标准对中低温烘烤越来越看重也就不足为奇了。

为解决这问题,一些工厂也使用90℃或是40℃去烘烤物料。但他们或许没注意到IPC/JEDEC J-STD-033B新标中对于90℃或是40℃烘烤的完整条件,是90℃+5%RH或是40℃+5%RH。这个MSD烘烤箱条件的后续的5%RH条件是不可或缺。究其原因是则要追溯到烘烤除湿的原理。

烘烤除湿的原理是用高温烘烤MSD。在高温下,MSD内部的裂缝会变大,也就是我们所说的内部通道打开,此时,不论是MSD内部还是MSD外部,水汽的交换都会变得容易。而在125℃的条件下,一般烤箱内的湿度都是可达到5%RH以下,此时,MSD内外部的水汽交换,就会让MSD内部变得更干燥,进而达到干燥除湿的目的。

但在90℃或是40℃的时候,由于温度还没达到或远没达到水的沸点—100℃。这时,一般烤箱内的湿度就无法达到5%Rh。也就是说,在温度升高,MSD内部水汽通道打开的情况下,由于一般烤箱内的湿度达不到5%RH或以下,这就导致了MSD内外部水汽交换时,不仅达不到干燥,反而有往MSD内部加湿的危险情况产生。

目前,也越来越多的工厂意识到这个问题,但普通烤箱却根本达不到温度小于100℃却让湿度达到5%Rh以下的能力。

现在,此问题已较好解决。深圳市尚鼎电子有限公司公司研发一款新产品----STH系列,此系列产品除湿部分是采用尚鼎自主创新技术---SD深度除湿技术。湿度最低能达到1%Rh,而且很好地融合了除湿技术与湿度烘烤技术。可以很好地达到90℃+5%RH及40℃+5%RH的条件。很好地解决了MSD烘烤中遇到的各种问题。

深圳市尚鼎电子拥有工业防潮防氧化行业领先技术,是工业防潮防氧化设备一站式供货商,主营:防潮箱,防潮柜,干燥箱,干燥柜,氮气柜,工业烤箱,MSD烘烤箱,低湿烘箱,工业除湿机,除湿柜等。

上一篇:如何干燥MSD湿敏器件

下一篇:LED封装技术的发展趋势